Ismerje meg a felületi érdességet, az érdesség hatását az egy- / kettős működésű és a többlépcsős hengerekre

A technikai kommunikációban sokan szokták használni a&"felületkezelést". Valójában&felületkezelés" az emberi vizuális nézőpont szerint, és&"felületi érdesség GG"; a tényleges felületi mikro-geometria szerint kerül előterjesztésre. Mivel összhangban kell lennie a nemzetközi szabványokkal (ISO), a&kifejezés: felületkezelés&kifejezés; már nem használják a nemzeti szabványban, és a&kifejezés; felületi érdesség" formális és szigorú kifejezésekre kell használni.

A felületi érdesség a feldolgozott felület kis távolságára, valamint kis csúcsaira és völgyeire vonatkozik. Két taraja vagy két vályúja közötti távolság (hullámtávolság) nagyon kicsi (1 mm alatt), ami mikroszkopikus geometriai alakhiba.

Pontosabban az apró Z csúcsok és völgyek szintjére és az S távolságra vonatkozik. Általában elosztva S-vel:

S < 1mm a felületi érdesség,

1≤S≤10mm a hullámosság,

S > 10mm az f alak

Felületi érdességi képződési tényezők

A felületi érdességet általában az alkalmazott feldolgozási módszer és egyéb tényezők alkotják, például a szerszám és az alkatrész felülete közötti súrlódás a feldolgozás során, a fémréteg plasztikus alakváltozása, amikor a forgácsot elválasztják, és a nagyfrekvenciás rezgés a folyamatrendszerben, elektromos feldolgozás. A feldolgozási módszerek és a munkadarab anyagainak különbsége miatt a feldolgozott felületen hagyott nyomok mélysége, sűrűsége, alakja és textúrája eltérő.

A felületi érdesség értékelési alapjai

1) Mintavétel hossza

Az egyes paraméterek egységhossza, a mintavételi hossz a referencia vonal hossza a felületi érdesség értékeléséhez. Az ISO1997 szabvány szerint referenciahosszként általában 0,08 mm, 0,25 mm, 0,8 mm, 2,5 mm, 8 mm.

Ra, Rz, Ry L mintavételi hosszának és Ln értékelési hosszának megválasztása

2) Az értékelés hossza

N referenciahosszból áll. Az alkatrészfelület egyes részeinek felületi érdessége nem tükrözi valóban a referenciahosszon a valódi érdességi paramétereket, de N mintavételi hosszra van szükség a felületi érdesség értékeléséhez. Az ISO1997 szabvány szerint az értékelési hossz N általában 5.

3) Alapállás

Az alapvonal az a kontúr középvonal, amelyet a felületi érdességi paraméterek értékelésére használnak.

A felületi érdesség értékelési paraméterei

1) Magasság jellemző paraméterek

Ra profilos aritmetikai átlageltérés: a profileltérés abszolút értékének a mintavételi hosszon belüli aritmetikai átlaga (lr). A tényleges mérésben minél nagyobb a mérési pontok száma, annál pontosabb az Ra.

Rz Maximális profilmagasság: a profilcsúcs felső vonala és a völgy alsó vonala közötti távolság.

Az amplitúdó paraméterek közös tartományában Ra előnyös. 2006 előtt volt egy másik értékelési paraméter a nemzeti szabványban, amely a&volt: a mikrorevékenység tízpontos magassága GG; Rz, a kontúr maximális magasságát pedig Ry képviselte. 2006 után a nemzeti szabvány törölte a mikro érdesség tízpontos magasságát és elfogadta az Rz-t. A kontúr maximális magasságát jelzi.

2) Távolság jellemző paraméterei

Rsm A kontúrelem átlagos szélessége. A mintavételi hosszon belül a profil mikroszkopikus egyenetlenségi távolságának átlagos értéke. A mikroszkopikus egyenetlenségi távolság a profilcsúcs és a középvonalon a szomszédos profilvölgy hosszára vonatkozik. Ugyanazon Ra érték esetén az Rsm értéke nem feltétlenül azonos, így a visszavert textúra is más lesz. A textúrát értékelő felületek általában az Ra és az Rsm két mutatójára figyelnek.

Az Rmr alakjellemző paramétert a kontúr tartó hosszának aránya fejezi ki, amely a kontúr tartó hosszának és a mintavétel hosszának aránya. A profiltartó hossza a profil egyes szakaszainak hosszának az összege, amelyet a középvonallal párhuzamos egyenes és a profil felső vonalától a mintavételi hosszon belüli c távolság távolságának elfogásával kapunk.

VDI3400, Ra, Rmax összehasonlító táblázat

Az Ra mutatót gyakran használják a tényleges hazai termelésben; az Rmax mutatót Japánban általában használják, amely egyenértékű az Rz mutatóval; az európai és amerikai országok gyakran a VDI3400 szabványt használják a felület érdességének jelzésére. Európai öntőformák megrendelésekor gyakran használják a VDI mutatót. Például gyakran hallom az ügyfeleket, hogy" A termék felülete a VDI30 szerint készül."

A VDI3400 felülete megfelelő kapcsolatban áll az általánosan használt Ra standarddal. Sok embernek gyakran ellenőriznie kell az adatokat, hogy megtalálja a megfelelő értéket. Az alábbi táblázat nagyon teljes, ezért ajánlatos összegyűjteni.

Összehasonlító táblázat a VDI3400 standard és az Ra között

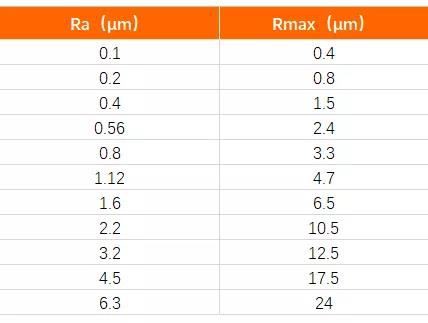

Ra és Rmax összehasonlító táblázat

Az egy- / két- és a többfokozatú hengerek dugattyúrúdja fontos része. Általában 45 # acélból készül, hogy szilárd rudat vagy üreges csövet készítsen. A dugattyúrúd használat közben koptató eróziónak van kitéve, és nagyon könnyen viselhető. Jelenleg a hagyományos házi eljárás a kemény krómozás (a bevonat vastagsága 0,03 ~ 0,05 mm) és a polírozás, az Ra felületi érdesség pedig 0,1 ~ 0,2 μm. A bevonó oldat króm- és kénsav-alapú, mint katalizátor. A folyamat előnyei: stabil bevonatoldat, könnyen kezelhető, viszonylag jó minőségű króm bevonat a felületen, amely az olajrúd fényes, nagy keménységű, kiváló kopásállóságú stb.

A dugattyúrúd feldolgozása befolyásolhatja a termék minőségét, ezért figyeljen a kiválasztásra, a dugattyúrúd feldolgozása javíthatja a felület korrózióállóságát, a dugattyúrúd pedig késleltetheti a fáradtsági repedések keletkezését vagy tágulását, ezáltal javítva a fáradtságot a hengerrúd szilárdsága.

A hidraulikus hengercsövet hengerléssel hidegen edzett réteg képezi a gördülő felületen, ami csökkenti az őrlőpár érintkező felületének rugalmas és plasztikus alakváltozását, ezáltal javítja a hengerrúd felületének kopásállóságát és elkerüli az őrlő égési sérüléseket. Hengerlés után a felületi érdesség értéke csökken, ami javíthatja az illeszkedési tulajdonságokat